在當今激烈的市場競爭中,制造型企業面臨著效率提升、成本控制和持續創新的多重挑戰。贏在執行企業管理咨詢公司憑借其專業的精益生產事業部和豐富的實戰經驗,為企業提供全方位的變革解決方案。

一、駐廠式培訓:實戰落地的核心引擎

贏在執行獨創的『駐廠式培訓』模式,打破傳統理論培訓的局限。咨詢顧問團隊深入企業生產一線,通過「導師帶教+現場實踐」的方式,在真實生產環境中指導企業團隊:

- 建立價值流分析體系,識別生產過程中的七大浪費

- 實施5S現場管理,打造可視化生產環境

- 設計標準化作業流程,實現操作規范化

- 構建持續改善機制,培養企業自身改善團隊

某汽車零部件企業通過三個月的駐廠輔導,實現生產效率提升35%,在制品庫存降低52%,質量問題減少68%。

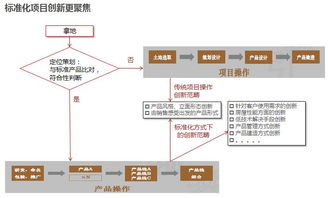

二、經典案例解析:變革路徑的實證研究

在裝備制造領域,一家年產值20億元的重型機械企業面臨交付周期長、質量問題頻發的困境。贏在執行團隊通過以下路徑實現突破:

1. 診斷階段:運用價值流圖系統分析全流程

2. 規劃階段:制定「三階段」變革路線圖

3. 實施階段:建立試點產線快速驗證

4. 推廣階段:標準化成功經驗全面推廣

經過6個月的變革,該企業實現訂單交付周期從45天縮短至28天,一次交驗合格率從87%提升至96%。

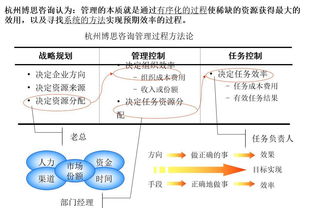

三、企業變革系統方法論:四位一體驅動轉型

贏在執行總結出制造型企業變革的四大支柱:

- 戰略對齊:確保改善活動與企業戰略目標一致

- 流程再造:構建精益價值流,消除非增值活動

- 組織賦能:建立精益人才培養和激勵機制

- 文化塑造:培育持續改善、尊重員工的企業文化

四、持續價值創造:從項目成功到組織成功

成功的變革不僅在于達成項目指標,更要建立企業自我持續改善的能力。贏在執行通過「傳幫帶」模式,在項目周期內培養企業內部改善專家團隊,建立改善案例庫和知識管理體系,確保改善成果能夠固化并持續發展。

截至目前,贏在執行已為超過200家制造企業提供咨詢服務,平均幫助客戶實現生產效率提升30%以上,質量成本降低40%以上,充分驗證了其企業變革方法論的有效性和實用性。在數字化、智能化浪潮下,贏在執行正將精益生產與工業4.0技術深度融合,助力制造企業在新時代實現卓越運營。