在當今制造業轉型升級的關鍵時期,沈陽作為中國重要的工業基地,其生產企業正積極擁抱智能制造浪潮。制造執行系統(MES)作為連接企業計劃層與控制層的信息樞紐,是實現智能制造的核心。本文將深入探討基于信息物理系統(CPS)框架的MES解決方案,涵蓋從咨詢規劃到系統開發的全流程,并重點分析質量管理與生產追溯等關鍵模塊的應用價值。

一、 CPS驅動的MES智能制造解決方案概述

信息物理系統(CPS)通過集成先進的感知、計算、通信與控制技術,實現了物理世界與信息世界的深度融合。在沈陽生產企業的語境下,基于CPS的MES解決方案不再是孤立的數據收集系統,而是一個能夠實時感知車間狀態、動態優化生產流程、并自主決策的智能體。該方案的核心在于構建一個“數字孿生”車間,虛擬模型與實體生產線同步映射,為全流程的精細化管控奠定基礎。

二、 全生命周期服務:咨詢規劃、系統開發與定制開發

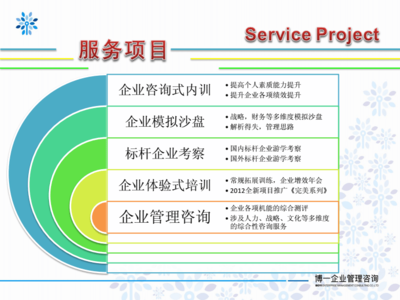

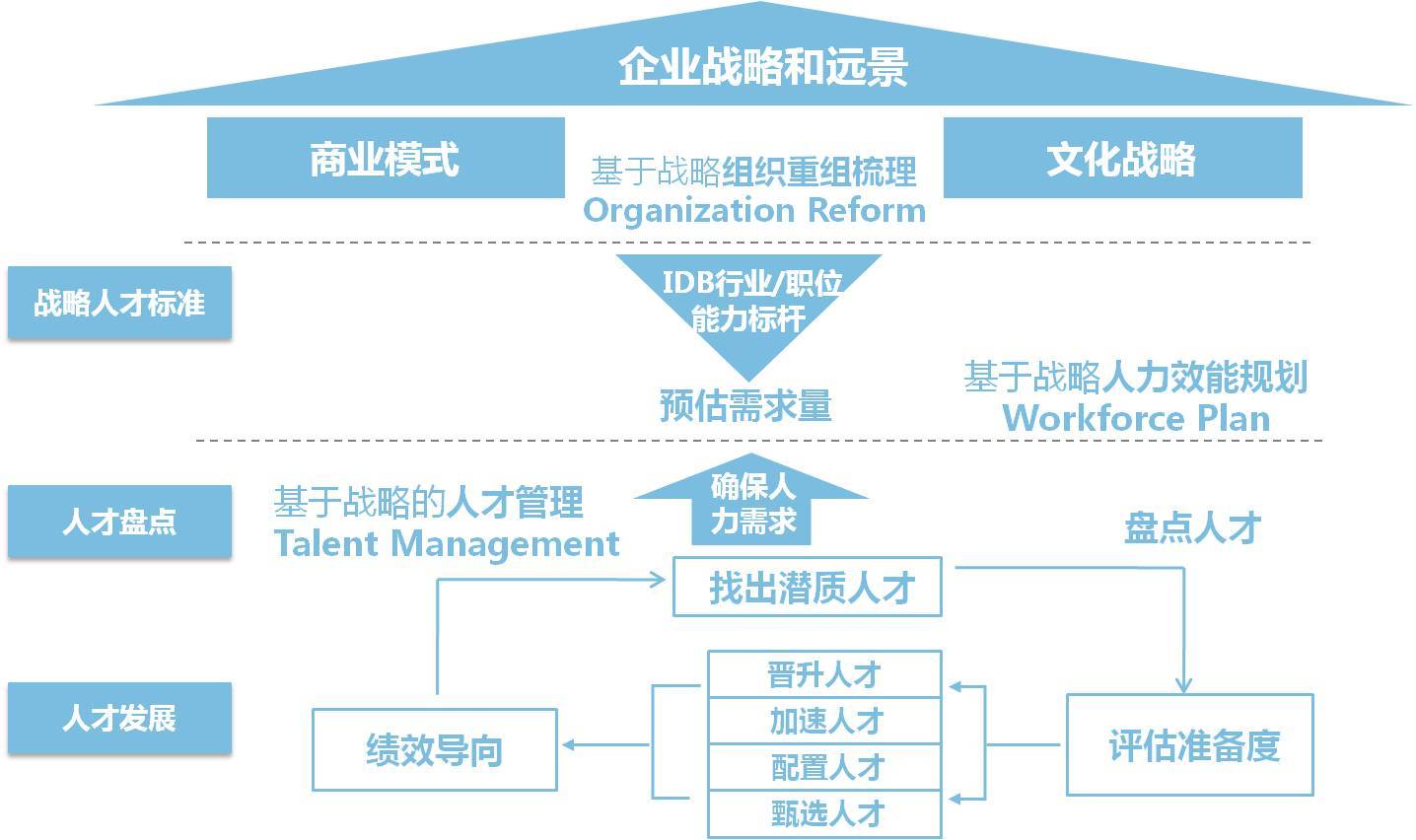

- 專業咨詢與頂層規劃:成功的MES實施始于清晰的戰略藍圖。針對沈陽企業多樣化的行業特點(如裝備制造、汽車零部件、醫藥化工等),專業的咨詢團隊需進行深度調研,診斷生產管理痛點,明確智能化升級的目標與路徑。規劃內容需與企業的整體戰略、現有ERP/PLM系統以及自動化設備深度協同,確保方案的可行性與前瞻性。

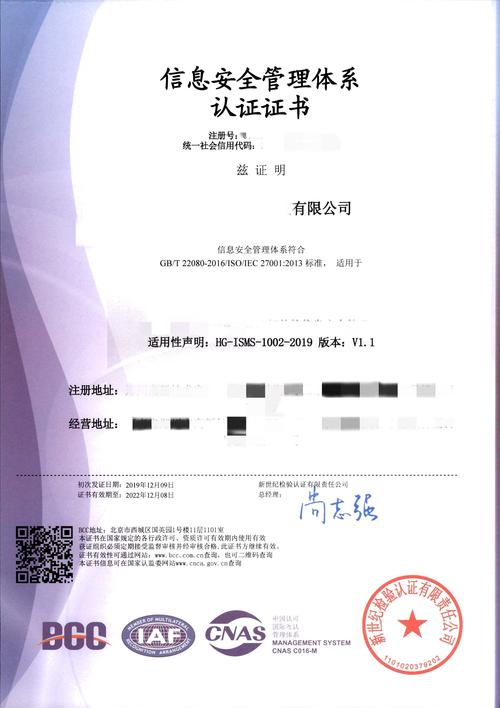

- 系統平臺開發與深度定制:基于CPS理念,MES系統開發需采用模塊化、平臺化的架構,確保系統的靈活性、可擴展性與高可靠性。針對沈陽企業普遍存在的個性化需求(如特殊的工藝路線、合規性要求、與特定設備的數據對接等),提供強有力的定制開發服務至關重要。這確保了系統能夠精準貼合企業實際,而非強行套用標準模板。

三、 核心功能聚焦:質量管理與全流程生產追溯

- 閉環質量管理:MES系統將質量管理貫穿于從原材料入庫到產品出廠的全過程。通過集成在線檢測設備、智能傳感器和手持終端,實現質量數據的自動采集與實時分析。系統支持建立完善的質量標準庫、SPC統計過程控制,并能自動觸發質量預警與不合格品處理流程(如隔離、返工、報廢),形成計劃-執行-檢查-處理的完整質量閉環,顯著提升產品一致性與合格率。

- 精細化生產追溯:利用條碼、RFID或二維碼等技術,為每一件物料、每一個在制品、每一臺設備乃至每一位操作人員賦予唯一身份標識。MES系統據此構建完整的生產數據鏈,實現正向追蹤(從原料到成品)與反向追溯(從成品到原料)。當出現質量問題時,能快速精準定位到問題批次、關聯工序、操作人員及所用物料,極大縮短排查時間,強化責任界定,滿足日益嚴格的行業監管與客戶溯源要求。

四、 可視化呈現:從高清圖到細節圖的管理升級

現代MES解決方案強調可視化管理。系統通過豐富的圖表、看板和高清示意圖,將復雜的生產數據轉化為直觀的視覺信息。車間大屏可動態展示全局生產進度、設備狀態、質量預警;管理人員通過PC或移動端,能調閱任何工序的細節圖、工藝指導文件或歷史操作記錄。這種“一圖統覽、按需鉆取”的模式,極大地提升了管理透明度與決策效率,讓生產現場“一目了然”。

五、 企業管理咨詢的賦能作用

MES系統的成功實施,不僅僅是技術導入,更是一場管理變革。專業的企業管理咨詢在此過程中扮演著催化劑的角色。咨詢顧問會協助企業梳理并優化生產管理流程,建立與MES系統相匹配的績效考核體系與管理制度,并對各層級員工進行系統的理念宣導與技能培訓。只有將先進的技術工具與優化的管理體系相結合,才能充分釋放MES與CPS的潛能,最終實現降本、增效、提質、可控的智能制造目標。

對于志在提升核心競爭力的沈陽生產企業而言,采納基于CPS的MES智能制造解決方案是一條切實可行的路徑。通過專業的咨詢規劃引領方向,依托扎實的系統開發與定制能力落地功能,并聚焦于質量與追溯等核心價值點,同時以管理咨詢保障變革成功,企業能夠構建起實時感知、精準控制、智能優化的新一代生產運營模式,在激烈的市場競爭中贏得先機。